クレーン作業において、事故やトラブルを未然に防ぐためには「フックの安全確認」が欠かせません。毎年、フックの破損や吊り荷の落下といった事故が発生しており、多くが「確認不足」や「誤使用」に起因しています。

本記事では、「クレーン フック」をキーワードに、現場で即活用できる安全確認のポイントを詳しく解説します。点検の頻度や方法、安全装置の役割、チェックリストの活用法まで、実務に直結する内容を網羅しています。作業者や安全衛生担当者の方必見の内容です。

クレーンのフックとは?基本構造と役割

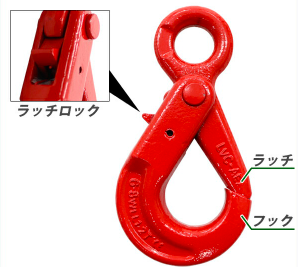

クレーンのフックは、吊り荷を保持するための金具で、荷を安全に吊り上げ・下ろすために不可欠な部品です。一般的には「J字型」または「ラッチ付きフック」が使われています。フックは滑車ブロックやワイヤロープと連結されており、クレーンの昇降動作と連動して動きます。

フックの主な構成要素:

- 本体(フック部):荷を掛けるU字またはJ字型の金属。

- 安全ラッチ(スプリング式):荷が外れないようにする開閉式の留め具。

- 軸・ベアリング部:回転や揺れに対応するための接続部。

なぜフックの安全確認が重要なのか

クレーン事故の中でも、「吊り荷の落下」は重大事故につながるリスクがあります。その原因の多くが、フックの破損、摩耗、あるいは安全ラッチ(はずれ止め)の不具合です。作業員の命を守るためにも、フックの点検は単なる形式的な手続きではなく、実際のリスク低減に直結します。

クレーンフック点検のタイミングと頻度

フックの安全確認は、以下のタイミングで実施するのが望まれます。

- 始業前点検:毎日の作業開始前に目視と簡易操作で確認。

- 定期点検:週次・月次などで詳細な確認を実施。

- 特別点検:異常音や破損が疑われる際に即時点検。

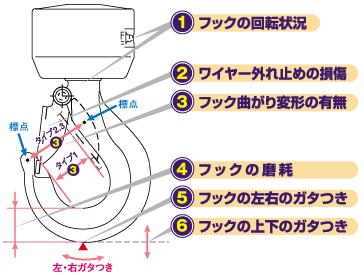

フック点検の具体的チェック項目

点検では、以下の点を重点的に確認します。

フック本体の確認:

- 変形や亀裂がないか

- 摩耗(元の寸法の10%以上の摩耗はNG)

- 腐食やサビの進行度

軸・ベアリング部の確認:

- スムーズに回転するか

- 異音がしないか

- 固定部にガタつきがないか

安全ラッチの確認:

- 開閉がスムーズか

- バネの張力に問題がないか

- ラッチが閉じたときに荷が完全に保持されるか

安全装置(ラッチ)の確認ポイント

ラッチは、荷の外れを防ぐための重要な安全装置です。以下の不具合が見られる場合は即交換が必要です。

- ラッチが戻らない(バネ不良)

- 破損・欠損している

- 手で触れた際にグラつく

フックの使用における禁止事項と注意点

安全使用のために、以下の行為は禁止とされています。

- フックに荷を掛けた状態で無理に引っ張る

- 吊り荷の端を直接掛ける(玉掛けワイヤを使用すること)

- 適正な吊り角度を超えて使用する(通常60度以内)

また、フックの負荷は「定格荷重以下」に抑え、メーカー指定の条件内で使用する必要があります。

よくあるトラブルとその予防策

トラブル1:フックの変形

原因:過荷重、衝撃

対策:定格荷重の遵守、スリングの選定見直し

トラブル2:安全ラッチの破損

原因:衝撃による折損、経年劣化

対策:定期交換、予備品の常備

トラブル3:ベアリング部の異常

原因:潤滑不足、ゴミの噛み込み

対策:定期清掃と注油

フック点検に役立つチェックリストの作成方法

チェックリストを活用することで、点検の抜け漏れを防げます。

チェックリスト項目例:

| チェック項目 | 判定 | 備考 |

|---|---|---|

| フックの変形 | 有・無 | |

| 摩耗状態 | 良・悪 | |

| ラッチ動作 | 正常・異常 | |

| 回転軸の異音 | 有・無 |

点検記録を紙やデジタルで残し、異常があれば即報告・改善につなげる体制が重要です。

安全衛生法規と関連基準

フックの安全に関わる法令や基準は以下の通りです。

- 労働安全衛生法 第45条(設備の定期自主点検)

- 安全衛生規則 第151条(クレーン等の点検)

- JIS規格(B8818等)

これらに従った定期点検・整備は法令遵守と安全確保の両面で欠かせません。

まとめ:フック点検で作業の安全を守ろう

クレーンのフックは小さな部品ですが、安全の要でもあります。日々の確認を怠らず、正しい点検・使用方法を守ることで、重大事故を未然に防ぐことが可能です。現場全体で安全意識を共有し、作業前後の「ひと手間」を徹底しましょう。