工場内の搬送作業に欠かせない「コンベヤーベルト」は、生産性を飛躍的に高める一方で、事故リスクも潜んでいます。特に労働安全衛生法では、コンベヤーベルトに関する規定や指針が明確に示されており、安全管理が不十分だと重大な災害につながる可能性があります。

本記事では、安全担当者が知っておくべきコンベヤーベルトに関する安全衛生法の概要、リスクの具体例、対策、チェックポイントを解説します。安全で効率的な職場環境づくりのために、ぜひ参考にしてください。

コンベヤーベルトとは

コンベヤーベルトは、材料や製品を自動で搬送する装置で、多くの製造業・物流業で活用されています。主に以下の種類があります。

- ベルトコンベヤー:平坦なベルトで搬送する一般的なタイプ

- ローラーコンベヤー:ローラーで荷物を運ぶタイプ

- チェーンコンベヤー:重量物の搬送に用いられる強靭なタイプ

これらは、工程の自動化、省人化、作業の効率化に寄与しますが、一方で可動部が多く、人との接触による事故リスクもある装置です。

労働安全衛生法における関連規定

労働安全衛生法およびその関連政令・通達では、コンベヤーの安全確保に関する義務が定められています。主なものを以下に示します。

- 清掃・点検作業中の運転の停止

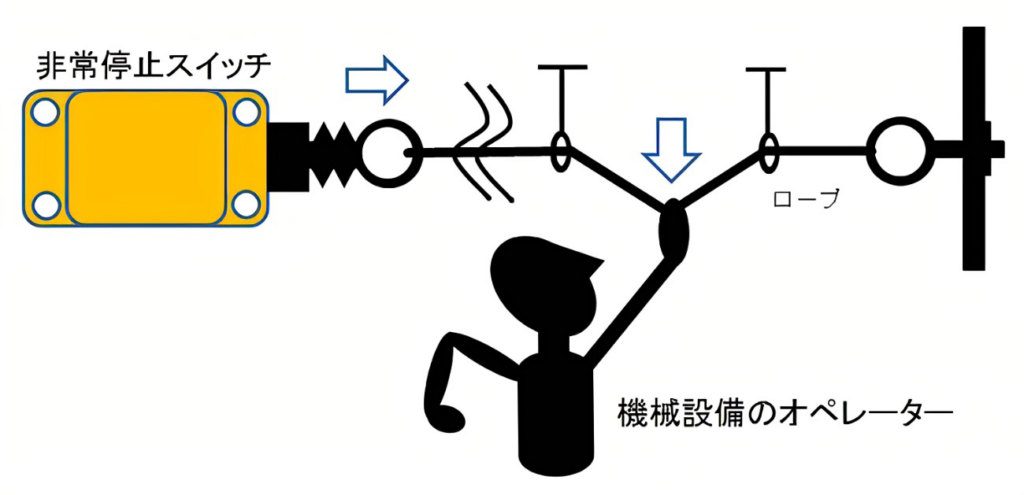

- 非常停止装置の設置

第百七条 事業者は、機械(刃部を除く。)の掃除、給油、検査、修理又は調整の作業を行う場合において、労働者に危険を及ぼすおそれのあるときは、機械の運転を停止しなければならない。ただし、機械の運転中に作業を行わなければならない場合において、危険な箇所に覆いを設ける等の措置を講じたときは、この限りでない。

第百五十一条の七十八 事業者は、コンベヤーについては、労働者の身体の一部が巻き込まれる等労働者に危険が生ずるおそれのあるときは、非常の場合に直ちにコンベヤーの運転を停止することができる装置(第百五十一条の八十二において「非常停止装置」という。)を備えなければならない。

コンベヤーベルトに関する主な事故と原因

過去の労働災害データから、コンベヤーベルト関連事故の傾向は以下のとおりです。

■ 主な事故例

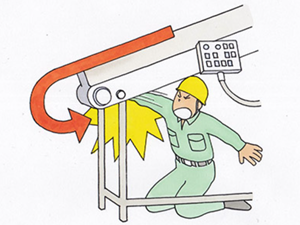

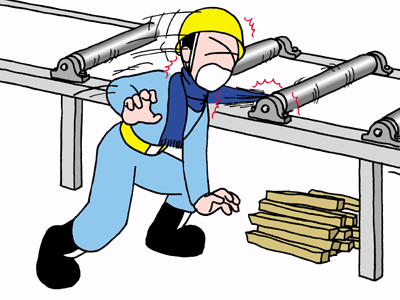

- 作業員の手や衣服が巻き込まれる

- コンベヤー下部の清掃中に挟まれる

- 作動中のコンベヤーに乗り込んで転落

■ 原因の多くは「ヒューマンエラー」

- 非常停止装置が遠くて作動できなかった

- 点検時に電源が切られていなかった

- 安全教育が不十分だった

安全対策の具体例

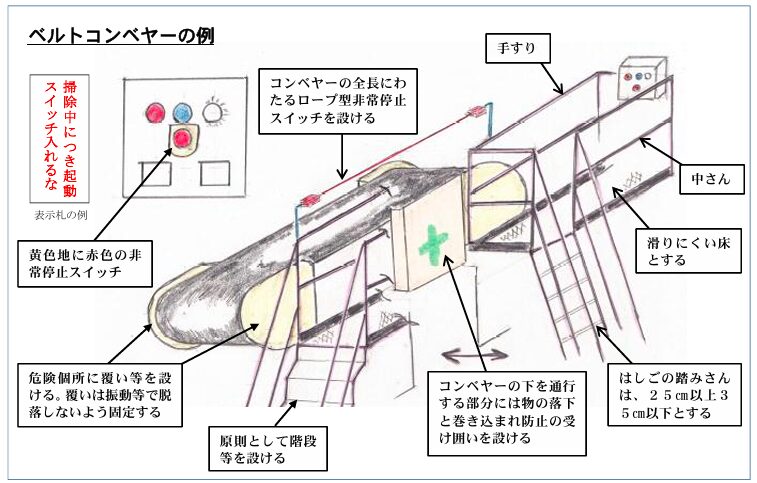

■ ① 安全カバー・囲いの徹底

巻き込み事故の防止には、ベルトやプーリー部への物理的なアクセス制限が重要です。指が入らない設計と、取り外しが容易なカバーが求められます。

■ ② 緊急停止装置の配置最適化

作業エリア内でどこからでもすぐ操作できる位置にエマストを設置します。長距離のラインにはロープ式スイッチが有効です。

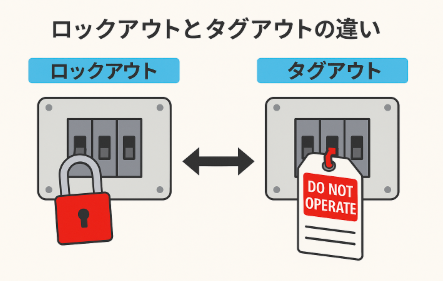

■ ③ 作業時の「ロックアウト・タグアウト(LOTO)」手順

点検や清掃作業時には、電源を遮断し、再起動防止のために物理的にロック(LO)と警告表示(TO)を実施します。

■ ④ 定期点検と整備記録の厳格化

各部の摩耗や緩み、異音のチェックを定期的に行い、整備履歴を台帳で管理します。突発故障を未然に防げます。

■ ⑤ 作業マニュアルと安全教育の実施

特に新入社員や外国人労働者には、母国語でのマニュアル提供や実地訓練を行うことで、理解度を高めます。

安全担当者が行うべき点検と教育

■ 点検チェックリスト例

【コンベヤーの点検等のポイント】

- 回転部分には覆い等が設けられ固定されているか

- 非常停止スイッチは有効に作動するか

- 昇降設備、手すり等には著しい腐食、損傷等はないか

- コンベヤーからの運搬物の落下防止がされているか

- 関係者以外が立ち入ることを禁止する措置はとられているか

- 危険個所を絵表示等で明確にしているか

- 起動スイッチに清掃等のため機械を停止した場合の誤操作防止用の表示等はあるか

■ 教育・訓練プログラム

- 年2回以上の安全講習

- 過去のヒヤリ・ハット事例を共有

- 実機を使ったトレーニング

また、安全担当者自身が最新の法改正情報を継続的に取得し、現場に反映させる必要があります。

よくある質問(FAQ)

Q1:コンベヤーにカバーがないと法令違反ですか?

巻き込みや接触のリスクがある場合は、カバーや囲いの設置は義務です。無い場合は労基署から是正勧告を受ける可能性があります。

Q2:自主点検の記録はどう残せばいい?

点検日、点検者、内容、異常の有無を記録したチェックリスト形式が推奨されます。紙・デジタルどちらでも構いません。

Q3:安全装置を設けるとコストがかかるが、省略してもよいか?

安全装置の省略は法令違反となる可能性が高く、事故発生時の損害は遥かに大きくなります。投資と考え、必ず導入してください。

まとめ

コンベヤーベルトは、生産性向上のカギである一方、労働災害のリスクも伴う設備です。労働安全衛生法の理解と現場での運用徹底、日常の点検・教育を怠らないことが、安全で安定した工場運営につながります。

安全担当者として、「設備」「人」「制度」の三方向から安全を守る体制づくりを進めましょう。