2024年4月1日から、化学物質管理の方針が大きく変わりました。これまでの個別規制型の管理から、企業が自律的に管理する方向へとシフトしたのです。これによって企業の責任が一層重くなり、従業員の健康を守るためにはどうすればよいのでしょうか?今回は、化学物質の自律的な管理について、2024年の改正内容と企業が実施すべき具体的な対応策をわかりやすく解説します。

化学物質管理の大きな変化

これまでの化学物質管理とは

これまで、化学物質の管理は「特化則」や「有機則」といった個別規制に基づいて行われていました。これらの規則では、化学物質ごとに定められた基準に基づいて管理が必要とされ、企業はその規定に従って取り扱う化学物質を管理していました。

この方法では、化学物質ごとに細かく規定が定められていたため、管理する側にとっては煩雑で負担が大きかったのが実情です。また、これにより一部の物質については、規制が曖昧になりがちで、取り扱いを厳密に守っていない企業も存在しました。

物質ごとに健康診断や作業環境測定、換気装置などの具体的な対応が決められているんだ。すごく分かりづらい法律で、管理が難しかったんだ。

自律的管理への転換

2024年の法改正により、化学物質管理の方針が大きく変わり、「自律的管理」への転換が行われました。この転換は、企業により多くの責任を負わせ、従業員の健康と安全を確保するために、企業自身が化学物質のリスクを評価し、適切な管理方法を決定するというものです。

自律的管理とは?

自律的管理の基本的な考え方

自律的管理とは、企業が自らの責任で化学物質のリスクを評価し、それに基づいて安全対策を講じることを意味します。これまでは規制に従うだけで済んでいましたが、今後は企業が積極的にリスクを評価し、必要な管理措置を講じることが求められます。

「化学物質を使うときは、自分たちで危なさを調査して、必要な対応をしよう!」という考え方に変わったんだね!

具体的には、企業は以下のステップを踏んで自律的に化学物質を管理します:

- 化学物質の取り扱いにおけるリスクを評価

- リスク低減策を講じ、適切な作業環境を確保

- 定期的に評価を見直し、改善を図る

企業に求められる責任

自律的管理において、企業には以下の責任があります:

- リスクアセスメントの実施

化学物質が危険であるかどうかを評価し、そのリスクを最小限に抑えるための対策を講じる。 - SDS(安全データシート)の管理と更新

使用する化学物質について、正しい情報をSDSとして管理し、定期的に更新する。 - 作業環境の整備

必要に応じて、局所排気装置や換気設備を設置し、作業者の健康を守る。

化学物質のリスクアセスメント

リスクアセスメントの重要性

リスクアセスメントは、自律的管理において最も重要な要素の一つです。化学物質には、揮発性や毒性などが異なるため、取り扱い方法を誤ると、健康被害や環境への影響が生じる可能性があります。

リスクアセスメントを実施することで、化学物質を取り扱う際に潜む危険性を事前に把握し、適切な対策を講じることができます。

リスクアセスメントには、次のような手法があります。

【リスクアセスメント手法】

- 数的モデルによる手法(厚労省によるコントロールバンディング法、クリエイトシンプル法など)

- 産業医や化学物質専門家などによる専門家の巡視

- 作業環境測定や検知管、リアルタイムモニターなどによる簡易測定

- 個人暴露測定

いろんな手法があるね。

どのリスクアセスメントを実施するのがいいんだろ?

できるだけコストをかけず、適切にリスク評価ができる手法を選択することがポイントになるね。

例えば、「厚労省のリスクアセスメントツールを実施して、リスクが高いものについて作業環境測定をして実際のリスクを確認する」など複数のリスクアセスメントを組み合わせて使う方法も有効だよ。

実施方法と対象物質

リスクアセスメントの方法は以下の通りです:

- 化学物質の評価

使用する化学物質がどの程度危険であるかを評価します。毒性や発がん性、引火性などを基に評価します。 - 曝露の可能性を調査

作業環境や作業方法を調べ、作業者が化学物質にどの程度曝露される可能性があるかを評価します。 - リスクの評価

評価した結果を元に、リスクがどの程度であるかを判断し、そのリスクを減らすために必要な対策を講じます。

対象物質は、法律に基づいて定められた化学物質だけでなく、職場で使用されるすべての化学物質が対象となります。

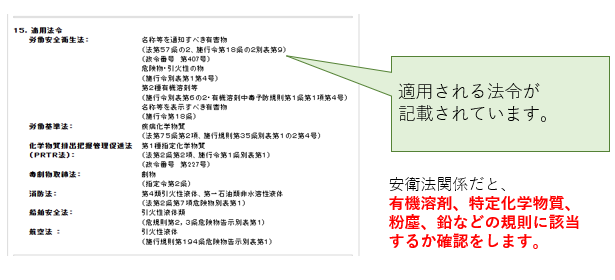

SDS(安全データシート)の役割と更新の義務

SDSとは?どのように活用すべきか

SDS(安全データシート)は、化学物質の取り扱いに関する重要な情報が記載された文書です。使用する化学物質について、危険性や取り扱い方法、応急処置方法などが詳細に記載されています。

企業は、SDSに記載された情報を基に、作業環境を適切に整備し、作業者に対して適切な教育を実施する必要があります。

更新頻度と内容

SDSは、法改正や化学物質の新たな研究結果などに基づいて定期的に更新されるべきです。少なくとも3年に1度の更新が求められており、情報が古くなっていると、誤ったリスク評価をする恐れがあります。

化学物質管理者の選任と役割

2024年の改正でもうひとつ大きなポイントとなったのが、「化学物質管理者」の選任です。これまでは特定の業種や規模に限られていた管理者の設置義務ですが、今回の改正で、すべての事業者において、一定の条件を満たす場合には選任が必要になりました。

じゃあ、その「一定の条件」って何?というと、ズバリ、リスクアセスメント対象の化学物質を扱っているかどうか、という点です。リストに載っている化学物質を使っている場合は、自律的に管理しなきゃいけないし、そのための中心人物として「化学物質管理者」が必要になるというわけです。

この管理者、何をするのかというと…

- 化学物質のリスクアセスメントの実施

- SDSやラベルの内容確認・管理

- 作業環境の確認と管理措置の実施

- 衛生委員会での報告や議題提出 などなど…

かなり幅広い役割があるんですが、要は「化学物質の安全管理のリーダー」ですね。現場としっかり連携しながら、リスクを減らしていく要になる存在です。

現場でできること:従業員教育と体制づくり

さて、制度が変わっても、実際に動くのは現場です。つまり、従業員みんなが「うちで使ってるこの薬品、ヤバいかも?」って思えるかどうかが重要。

そのためにも、従業員教育は欠かせません。SDSの読み方、ラベルの意味、保護具の使い方、緊急時の対応…こういったことを、しっかり教育して、日々の作業で活かせるようにしておくことが大切です。

特に以下のポイントは押さえておきたいですね:

- 定期的な教育の実施:年1回以上の安全教育はもちろん、化学物質に新たに触れる人にはその都度教育を。

- 教育内容の記録:誰に何を教えたのか、しっかり記録を残すことで、監査やトラブル時にも対応しやすくなります。

- 衛生委員会での共有:現場のリスクや課題をきちんと報告し、会社として対策を話し合う場をつくることも重要。

特別なことをしなくても、「なぜ保護具を着けるのか」「なぜ換気が必要なのか」などを丁寧に伝えるだけでも、現場の意識は変わってきますよ。

今後の動きと企業がやるべきこと

2025年、そして2026年に向けて、さらに重要な変更が予定されています。

まずは2025年4月。ここでは、リスクアセスメント対象物質の範囲が大幅に拡大されます。なんと、約2,900物質が追加される予定なんです。つまり、「今まで気にしなくてもよかった薬品が、急に“リスクあり”になる」なんてことも全然あり得ます。

そして2026年には、有機則や特化則といった“規則ごとの縦割り”が見直される可能性もあります。今後はより統一的な化学物質管理が求められる時代に突入していくんですね。

じゃあ、今から企業ができることって何?というと、以下のような取り組みがカギになります:

- 今使っている化学物質の棚卸し:どんな物質をどれだけ使っているか、SDSはそろっているかを確認。

- 自社の化学物質管理体制の点検:化学物質管理者は選任されているか?教育体制は?保護具の管理は?

- 社内のリスクアセスメントルールの作成:どのタイミングで、どうやってリスク評価をするのか決めておく。

これらを少しずつ進めていくだけでも、かなり変わってくるはずです。

まとめ:化学物質の「自律的管理」で現場の安全をつくろう

化学物質の自律的管理は、「やらされる安全管理」から「自分たちでつくる安全管理」へのシフトです。

「法令があるからやる」ではなく、「危ないから自分たちで考えて対策する」というスタンスに変わっていくことが、これからの安全衛生のスタンダードになっていきます。

もちろん、すぐに完璧にはできません。でも、現場で使っている化学物質をちゃんと把握し、リスクを評価して、みんなで安全な環境をつくっていく。それが「自律的管理」の一番の意味であり、目指すべき姿だと思います。

「難しそうだな」と思った方も、まずはできるところから。SDSを見直すこと、衛生委員会で話すこと、ちょっとした教育から始めること。そうした一歩一歩の積み重ねが、事故を防ぎ、健康を守り、会社全体の信頼にもつながっていきますよ。

これからの化学物質管理を、みんなで前向きに考えていきましょう!